齿轮箱油品在线监测的意义及应用方案

齿轮箱油品在线监测的意义及应用方案

一、监测意义

在工业设备中,齿轮箱作为核心传动部件,其润滑油的品质对设备寿命和运行效率有着直接影响。传统人工采样检测方式存在诸多弊端,比如检测结果滞后,无法及时发现油品问题;成本较高,需要投入大量人力物力;而且覆盖参数有限,难以全面反映油品状况。与之相比,在线监测技术借助实时数据采集与分析,能有效提升运维效率,增强设备可靠性。其关键意义体现在以下方面:

1.预防重大故障:实时监测油液中的金属颗粒、水分、粘度等参数,能够提前察觉齿轮磨损、润滑失效等潜在故障隐患,从而避免突发停机事故的发生,保障工业生产的连续性。

2.优化维护周期:通过对油品老化指标,如电导率、介电常数的监测,根据实际情况动态调整换油周期,既避免过度维护造成的资源浪费,也防止因延迟更换油品而导致的设备损坏,有效降低维护成本。

3.降低运维成本:采用远程监控,大大减少人工巡检频率;多参数集成监测则降低了设备安装与维护的复杂度,从人力和物力多方面降低运维成本。

4.提升能效与安全性:能及时发现并避免因油液污染或劣化导致的摩擦增大、能耗上升问题,同时有效防止因高温引发的火灾风险,提高设备运行的安全性和能源利用效率。

二、重点监测指标

二、重点监测指标

1.物理参数

粘度:是衡量润滑性能的关键指标,异常的粘度值往往预示着油液出现氧化或污染问题。

密度与温度:用于评估油液热稳定性及冷却效率,有效防止因过热而导致的润滑失效,确保设备正常运行。

2.污染参数

金属颗粒浓度:利用电磁感应技术检测铁磁性颗粒,精准判断齿轮或轴承的磨损程度,为设备故障预测提供重要依据。

水分含量:监测溶解水与游离水,防止油液乳化,避免其润滑性能下降,保障设备的良好润滑状态。

3.化学参数

介电常数:通过这个参数评估油液氧化与添加剂损耗情况,从而准确预测油品寿命,为换油决策提供科学参考。

水活性(aw值):量化油液吸潮倾向,提前预防因潮湿引发的腐蚀风险,保护设备不受腐蚀侵害。

4.运行状态参数

液位与压力:实时监测液位与压力,防止油量不足或泄漏导致的异常磨损,确保润滑系统稳定运行,维持设备的正常工作状态。

三、系统组成

杰成物联方案构建在多传感器融合与物联网架构之上,系统主要由以下模块构成:

1.感知层

传感器:融合多种先进传感技术,可监测包括粘度、密度、水分等在内的13项参数,适用于高精度油品健康度评估,为设备的精细化维护提供全面数据支持。

JCQM-8800传感器:专注于金属颗粒监测,运用电磁感应技术实现磨损颗粒的实时计数与分类,并支持粒径分布分析,能够精准捕捉设备磨损信息。

2.传输层

支持RS485、CAN-J1939及4~20mA输出,可与工业现场总线协议兼容,保障数据实时上传至云端或本地服务器,实现数据的高效传输与共享。

3.平台层

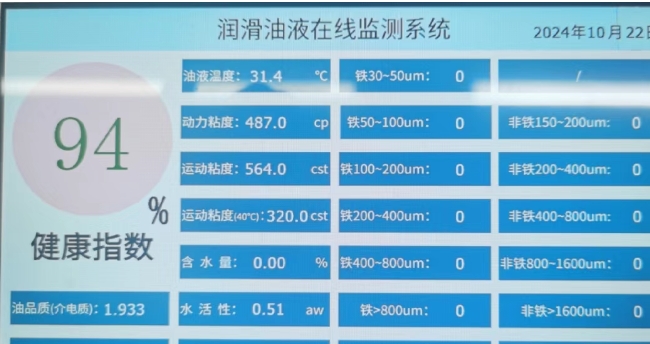

数据中台:内置先进的AI算法,对多源数据进行融合分析,生成健康指数(0~100),能够动态、准确地评估油液状态,为设备维护提供直观依据。

可视化界面:提供趋势图、阈值报警、历史数据回溯等功能,支持PC端与移动端远程访问,方便运维人员随时随地掌握设备运行情况。

可视化界面示例

4、应用层

自动生成维护建议,如换油提醒、部件检修等,并能与企业MES/ERP系统对接,优化备件管理,提高企业生产运营的整体效率。

四、施工方案

1、硬件部署

1.1、传感器安装

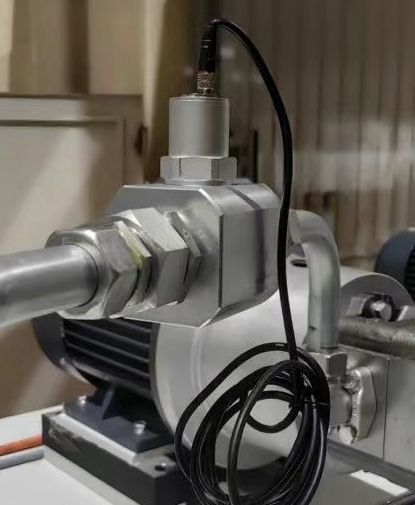

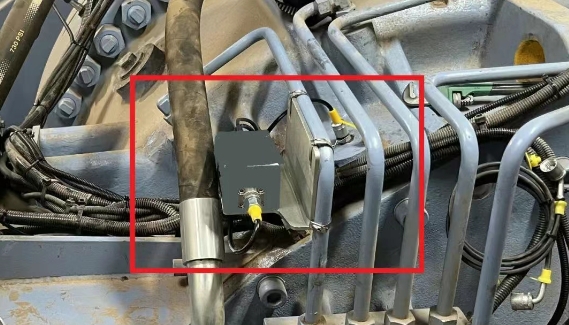

在进行传感器安装时,需依据不同型号,采取差异化的科学安装策略,从而确保设备的高效运行与精准监测。对于齿轮箱的监测,应将传感器安装在齿轮箱回油管路或者油箱内部,保证采样点能反映出油液的整体状态 。

型号为KWZK-A100的传感器,可采用直接管路安装方式,在此过程中,要着重确保安装的密封性,避免出现漏油等影响监测准确性与设备运行的问题。而KWZK-B120传感器,推荐采用旁路安装方式,安装位置需靠近磨损源,例如轴承下游,通过这种精准的安装布局,能够有效提升监测灵敏度,及时捕捉设备运行中的细微变化,为设备维护与故障预警提供有力的数据支持。

安装案例

安装案例

1.2、供电与布线

采用DC 9~36V宽压电源,防护等级达IP67,可适应高温、振动等恶劣环境;电缆长度可定制(默认2米),有效减少信号衰减,保障数据传输的稳定性。

2、软件配置

1.1、参数标定:利用传感器自学习功能,根据油液类型自动适配检测算法,大大减少人工校准工作量,提高工作效率。

1.2、报警阈值设置:依据设备厂商建议与历史数据,设定多级报警(如预警、紧急停机),并联动现场声光报警或短信通知,确保运维人员及时响应异常情况。

3、系统联调

通过Modbus RTU协议与PLC/DCS系统集成,实现数据无缝对接;模拟故障场景(如注水、添加磨损颗粒),验证系统响应速度与准确性,保障系统稳定可靠运行。

4、运维培训

提供操作手册与故障排查指南,培训用户掌握数据解读、传感器维护(如定期清洁探头)等技能,确保用户能够熟练使用和维护监测系统。

五、应用案例与效益

以某风电场齿轮箱监测为例,在部署杰成方案后,取得了显著成效:

1、故障预警率提升60%:通过对金属颗粒浓度趋势的深入分析,提前2个月发现轴承微裂纹,成功避免了更换齿轮箱的高额成本,保障了风电机组的稳定运行。

2、换油周期延长30%:基于健康指数动态调整换油计划,年节约润滑油成本超20万元,有效降低了运营成本。

3、人工巡检减少50%:远程监控覆盖多个机组,大大提高了运维效率,使运维人员能够更高效地管理设备。

六、总结

方案通过多参数融合监测与智能化分析,为齿轮箱提供全生命周期健康管理,助力企业实现从“事后维修”到“预测性维护”的转型。其高精度、低维护的设计特性,尤其适用于风电、轨道交通、重工业等对设备可靠性要求严苛的领域。该方案基于杰成物联公开资料及行业通用技术架构,具体实施时需结合现场工况进行定制化设计,以充分发挥其优势,满足不同场景下的设备监测需求。